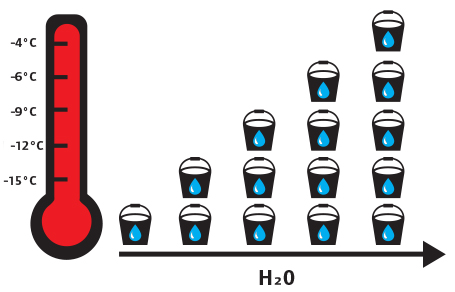

Separator kondensatu, a raczej fachowo określany separator olej/woda jest urządzeniem wymaganym przez polskie prawo, do stosowania wszędzie tam, gdzie tworzy się zaolejony kondensat. Reguluje to m.in. Ustawa z dnia 27 kwietnia 2001 r. Prawo ochrony Środowiska (Dz.U. 2001 nr 62 poz. 627), Ustawa z dnia 18 maja 2005 r. o zmianie … Czytaj dalej

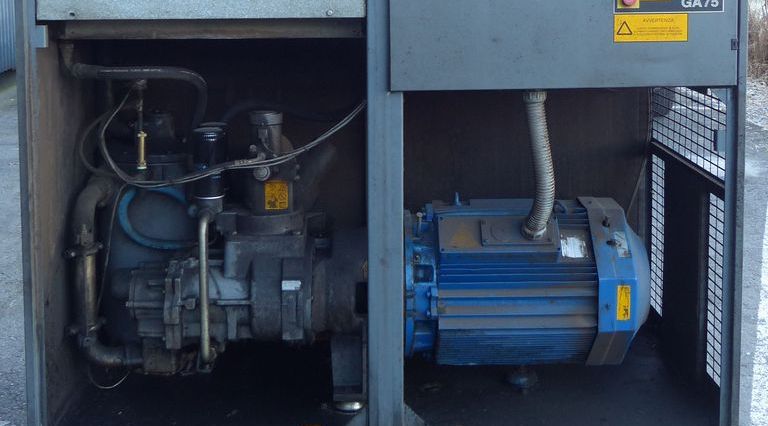

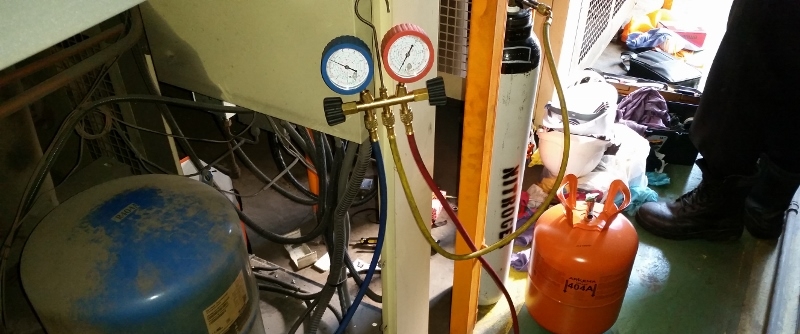

Separator kondensatu