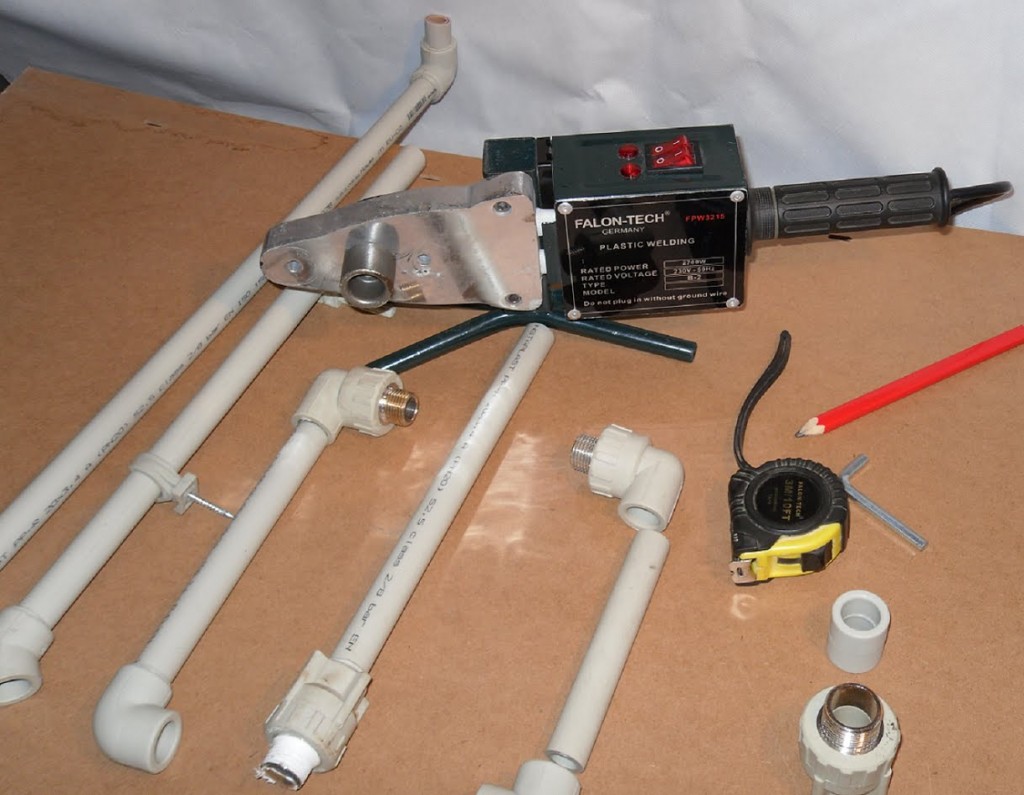

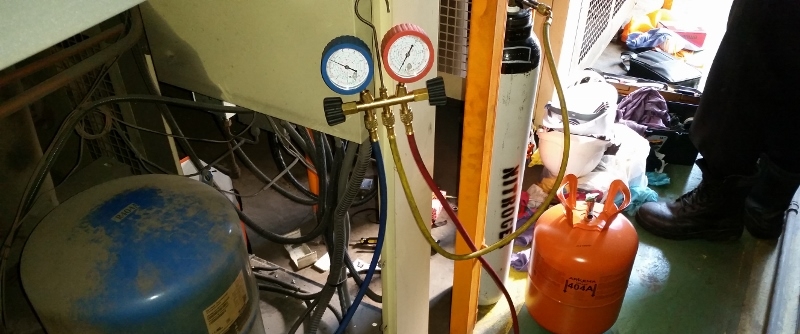

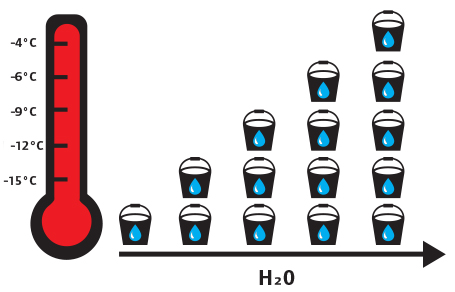

Koszt instalacji sprężonego powietrza to najszybciej padające zapytanie od klienta. Rodzaj preferowanych materiałów do jej wykonania stawiany jest na drugim miejscu. Zgadza się? Tak, ale w przypadku nieświadomych klientów. Doświadczony użytkownik wie na co zwracać uwagę, a wiedzę czerpie z wcześniejszych doświadczeń. Może lepiej uczyć się na błędach innych i korzystać z ich … Czytaj dalej

Koszt instalacji sprężonego powietrza