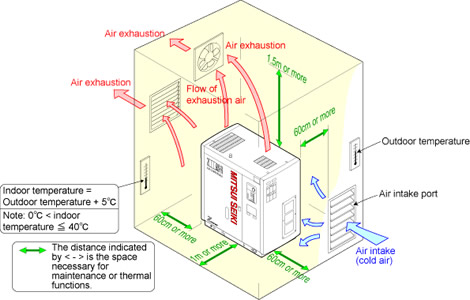

Montaż sprężarki śrubowej zasadniczo nie bywa najważniejszym tematem do poruszenia podczas procesu zakupu urządzenia. Staram się zwracać uwagę na to przy każdej inwestycji, gdyż nieprzemyślane projektowanie czy też bardzo często jego brak, prowadzi do upychania sprężarek w zakamarki hali. Zaprojektowanie sprężarkowni pod konkretne urządzenia jest praktykowane zazwyczaj w przypadku nowych … Czytaj dalej

Montaż sprężarki śrubowej